TCR రిబ్ రీసైకిల్ చేసిన అల్లిన స్పాండెక్స్ స్ట్రెచ్ ఫాబ్రిక్

TCR రిబ్ రీసైకిల్ చేసిన అల్లిన స్పాండెక్స్ స్ట్రెచ్ ఫాబ్రిక్

రిబ్బింగ్ యొక్క ఉత్పత్తి ప్రక్రియ

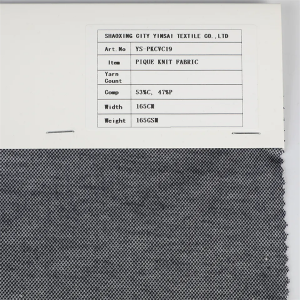

1. ముడి పదార్థ తనిఖీ: గిడ్డంగిలోకి ముడి పదార్థాలు అవసరం, తనిఖీ విభాగం సకాలంలో నమూనా, నూలు గణన, స్ట్రిప్ ఏకరూపత, రంగు వ్యత్యాసం, రంగు పువ్వు, ఫాస్ట్నెస్ మరియు ఇతర పరీక్షలు, గిడ్డంగి బరువు, ఓపెన్ కలర్ ఇన్స్పెక్షన్ నంబర్, సిలిండర్ నంబర్, టెస్ట్ పోటు మరియు నూలు నష్టం.

2. వైండింగ్ మెషిన్: నూలు నిర్ధారణ తర్వాత, తదుపరి ప్రక్రియల కోసం త్వరగా నూలు ప్రాసెసింగ్, నూనె లేదా వాక్సింగ్ ద్వారా నూలు అవసరం, నూలు పోయాలి, లైన్ తెరవడానికి ప్రత్యేక రంగు మరియు సిలిండర్ నంబర్, అవసరమైతే సిలిండర్, కలర్ హెడ్ నూలుతో కలపకూడదు.

3. ఫ్లాట్ అల్లిక యంత్రం రిసెప్షన్ గది.

(1) క్షితిజ సమాంతర యంత్రం చేతిలోకి వచ్చిన తర్వాత, నూలు బరువు, గణన, బ్యాచ్ సంఖ్య మరియు రంగు సంఖ్యను నిర్ధారించండి.

(2) నిర్ధారించబడిన నూలు ప్రక్రియ నివేదిక ప్రకారం సిబ్బందికి తిరిగి జారీ చేయబడుతుంది.నూలు నష్టం మరియు వ్యర్థాన్ని నివారించడానికి సిబ్బంది యొక్క నూలు కాలర్, దుస్తులు ముక్క మరియు విప్పిన నూలు యొక్క బరువు యొక్క వివరణాత్మక రికార్డులు ఉంచబడతాయి.

(3) ఉత్పత్తి ప్రణాళిక ప్రకారం ప్రతి కార్మికుడికి సహేతుకంగా జారీ చేయబడాలి, పంపే మరియు తిరిగి పొందే సమయాన్ని నమోదు చేయాలి మరియు రోజువారీ మరియు నెలవారీ నివేదికలను జాగ్రత్తగా పూరించాలి.

4. క్రాస్ మెషిన్ పక్కటెముక అల్లడం.

(1) తయారీకి ముందు, మెయింటెనెన్స్ వర్కర్ తయారీ కోసం ప్రక్రియ సాంద్రత యొక్క అవసరాన్ని తీర్చడానికి మెకానికల్ సర్దుబాటు చేయాలి.

(2) ఆపరేటర్లు తప్పనిసరిగా ప్రక్రియ లేదా డిస్క్ మరియు నాణ్యతకు అనుగుణంగా అవసరాలను తీర్చే దుస్తులను అల్లాలి మరియు ఏర్పరచాలి.

5. సెమీ-ఫినిష్డ్ ఉత్పత్తి తనిఖీ.

(1) పూర్తయిన వస్త్రం ముక్క మెషీన్ నుండి ఆపివేయబడిన తర్వాత, డెన్సిటీ చెక్, సైజు మరియు ప్యాటర్న్ మ్యాచింగ్ సకాలంలో జరుగుతుంది.

(2) ఇన్స్పెక్టర్ స్వీకరించడం, సూది విడుదల, భ్రమణ వేగం, బట్టల పొడవులో వ్యత్యాసం, రిబ్బింగ్ పొడవు, సాంద్రత యొక్క ఏకరూపత, తప్పిన కుట్లు, ఎంబెడెడ్ స్ట్రిప్స్, మోనోఫిలమెంట్, రంగు వ్యత్యాసం, థ్రెడ్ రుబ్బింగ్, తనిఖీ ప్రక్రియలో పేర్కొన్న మచ్చలు మొదలైనవి.

(3) ఒక ముక్క బరువును రికార్డ్ చేయండి.(2 లేదా అంతకంటే ఎక్కువ రంగు మార్గాలు ఉంటే, ప్రతి రంగు యొక్క వివరణాత్మక రికార్డులు తయారు చేయబడతాయి).

(4) బట్టల ముక్కను వేర్వేరు దిశల్లో లాగినప్పుడు అల్లడం ముందు తనిఖీ చేయండి, గేజ్ వర్కర్ తప్పనిసరిగా కుదించబడాలి.

6. పరిమాణం, ప్రదర్శన తనిఖీ: ఇస్త్రీ చేసిన బట్టలు పరిమాణానికి అనుగుణంగా సహజంగా కుదించబడి ఉండాలి.పరిమాణం రీ టాలరెన్స్ పరిధి ప్రదర్శనలో చూడవచ్చు, ప్రదర్శన నమూనా దుస్తులు యొక్క ఆపరేషన్ నిర్ధారించడానికి సూచనతో కస్టమర్ యొక్క అవసరాలు ఆధారంగా ఉండాలి.

పైన పేర్కొన్నది ribbing యొక్క ఉత్పత్తి ప్రక్రియ, సంస్థ అనేక సంవత్సరాలుగా అభివృద్ధి చేయబడింది మరియు అన్ని వర్గాల సహచరులు సాధారణ అభివృద్ధిని కోరుకుంటారు, కొత్త మరియు పాత వినియోగదారుల కోసం అద్భుతమైన ఉత్పత్తులు మరియు సేవలను అందించడం కొనసాగిస్తున్నారు.